植保行业首台汽油机缸体内轮廓倒角专机在山东临沂金星机床诞生。

本机床为缸体内轮廓铣削专用机床,解决了植保行业的汽油机缸体长年来的内腔加工难题:耗费大量人力物力,加工慢且质量不稳定;可实现多件装夹、同时加工,达到了提高生产效率、节约成本、降低劳动强度、节省人力的目的。

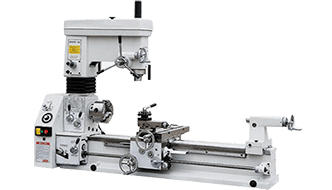

图为机床正面(装卸区)

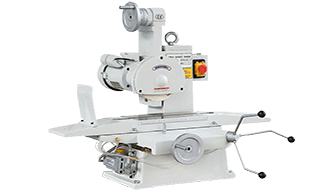

图为机床背面(加工区)

本机床是我公司专门为缸体内轮廓铣削加工设计的机床,该机床可实现多工件装夹、同时加工的功能,大限度的减少了工件的加工时间;主轴转速高,可在保证工件加工精度的前提下提高进给速度,提高加工效率;机床分为加工区、工件装卸区,可实现加工工件、装卸工件同时进行,减少辅助时间。

该机床配有七个进给轴、八个电主轴,且进给轴可实现联动,八个电主轴可同时旋转切削。七个进给轴分别为一个X轴、一个Y轴、四个Z轴、一个旋转轴。X、Y、Z轴用于实现进给插补铣削缸体进排气道、扫气道内轮廓线;旋转轴带动回转台,可将待加工缸体旋入加工区,同时将加工完毕的缸体旋出,以实现加工、装卸同时进行。旋转台上面放工件的旋转台,可一次装夹八个工件。装夹时缸体口部向下定向装夹,由气动旋转夹具同时压紧。位于工作台上的八个电主轴同时进给,可实现高速铣削,完成轮廓加工。

采用台湾知名厂家生产的回转台,定位精度高,运行速度快,可靠性高,可在保证长时间使用的情况下,保持很好的稳定性。

气动旋转夹具采用国内知名厂家SMC生产的高精度,高稳定性的气动夹具,气动夹具夹紧力大,并且保证使用寿命。

电主轴同样采用国内知名厂家电主轴,最高转速达到24000转,可以实现高速铣削,极大提高了加工效率

进给轴采用滚动直线导轨,运行速度快、精度高、磨损小。

冷却采用高压水泵,大流量冷却时,保证其充足的水压,达到非常好的冷却和清洗效果。

机床配置全防护,有效的防止切削液和切屑四处飞溅,外形造型美观、大方。

更多资讯

2024-07-03

2024-04-13

2024-01-31

2023-11-03

2023-10-26

2023-09-27

15653996966

15653996966