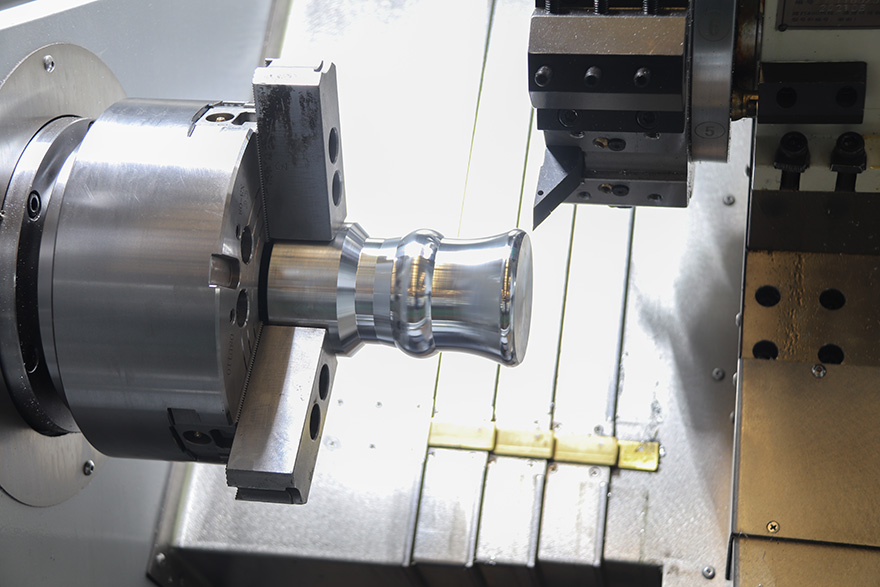

铝合金加工自然离不开数控车床切削液、铝合金切削油等加工助剂的运用。数控车床切削液选用不当,在加工过程中容易产生黏刀、划痕、灼伤、工件氧化变黑、发黄、发白以至切削液变质发臭。那么一旦出现这种问题,我们应该怎样去处理呢?

铝合金加工过程中很容易呈现的问题首当其冲的就是氧化的问题,不同的铝合金不同的特性,其要求也是不一样的。在切削液选材上会选择含碱偏低,ph值约为7.0~8.5的中性切削液,由于碱对铝、镁、锌、铁等的腐蚀性十分强大,碱可以加剧金属电离子间运动的速度,实验标明把铝浸泡PH10的碱性液体中时,在铝件外表疾速产生了大量的气泡,在短短的10分钟内被实验的铝外表发黑,在显微镜的察看下,实验所用的铝外表原先的润滑平整变得坑坑洼洼,严重的被腐蚀烂掉。

切削液ph值过低就可以处理铝腐蚀现象吗?原料选择适宜的状况下,切削液对铝合金腐蚀现象是有一定的延长作用,但是对铝的维护没有起到基本的作用,切削液ph过低对消费设备机床等的防锈维护十分不利,再者切削液的ph偏低的状况下容易给各种细菌营造一个良好的繁衍空间,招致切削液变质、发臭,大大降低了切削液的运用寿命。

如何处理这一矛盾的问题呢?理论证明浓缩液中添加量为0.5%的atwell-2815就可以非常有效的搞定这种情况。Atwell-2815无论是在上下ph值的环境中对铝、铝合金的缓蚀效率可达98%,就算是强碱(ph9.5)的环境下也可以有效的维护铝合金不发黑变色。

聚醚是在催化剂作用下以环氧乙烷EO、环氧丙烷PO、环氧丁烷BO等为原料,共聚或者开环均聚制得的线型聚合物,它是一种近年来呈现的新型合成油具有良好的清洗性、光滑性、稳定性、水溶性在各种加工助剂中得到了普遍的应用。

但是任何一种资料都不是万能的,它有优点就一定会有缺陷客观的存在。

聚醚在切削液中常常用作乳化、分散、水性合成光滑作用。同时研讨发现聚醚有十分强大的消泡作用,这是由于聚醚的分子可以在穿透泡沫外表水分子毁坏泡沫稳定性致使泡沫在气压的作用下疾速破例。在难消泡的顽固泡沫型切削液中,聚醚具有十分强大出色的消泡和抑止泡沫的作用。

由于聚醚具有很强的浸透性同时在切削液在加工某些汽车零配件、钕铁硼、光学玻璃等有橡胶成分存在的加工时,它又会对橡胶产生严重的胶溶、溶胀负作用。

更多资讯

2023-12-29

2023-10-31

2023-10-30

2023-06-28

2023-04-18

2023-03-11

15653996966

15653996966